パウダーベッド方式の金属3DプリンターでのDfAM

サポートが必要な理由①

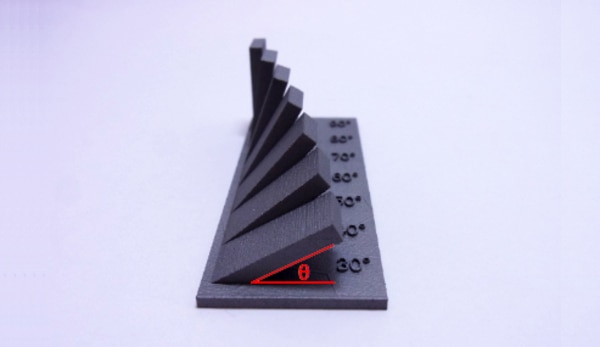

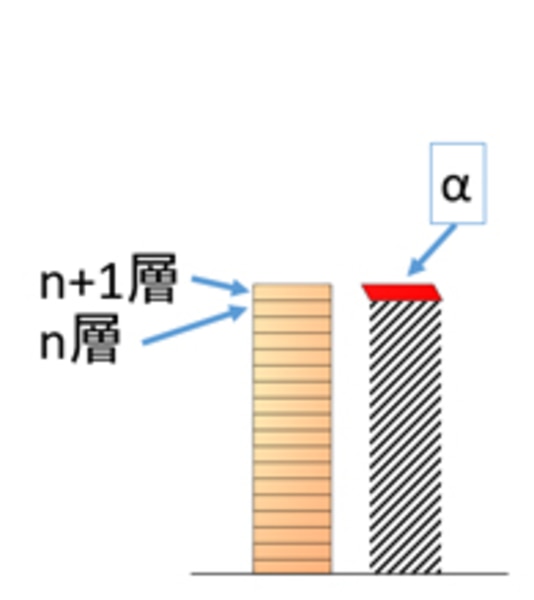

Fig.1 オーバーハング形状サンプル

パウダーベッド方式の金属3Dプリンターでは、製品形状によってはサポートと呼ばれる保持形状を同時に造形する必要があります。サポートを必要とする代表的な形状として「オーバーハング形状」が挙げられます。オーバーハングとは、Fig.1のサンプルのように、造形品側面と粉面の角度θが90°以下になることを指します。面荒れとソリを抑制するために、一般的にオーバーハング角度が45°以下の場合はサポートが必要であると言われています。

SOLIZEが所有している3D Systems社製の造形機ProX300は、ローラータイプのリコーターで粉面を圧縮することが可能なため、最小30°までサポートなしで造形が可能です。

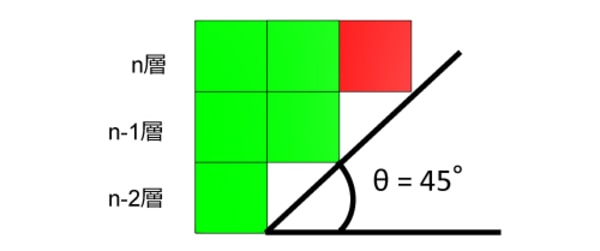

Fig.2 オーバーハング45°の模式図

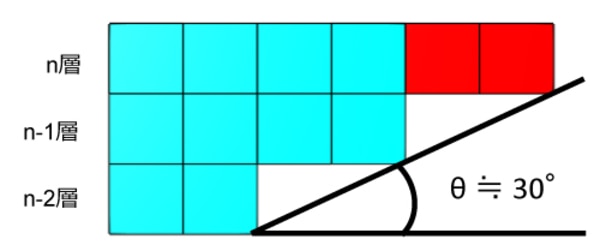

Fig.3 オーバーハング30°の模式図

Fig.2とFig.3は、異なるオーバーハング角度の造形品のレーザー溶融の軌跡をブロックで模式化した図です。n層目のオーバーハングになる距離を赤で表しています。赤い部分が長くなれば、その分面荒れやソリによる変形も大きくなるため、リコーターとぶつかってしまい、造形停止や造形品破損といった不具合の原因につながります。

上記のように、3Dプリンターには切削やダイカスト等の既存工法とは異なる生産技術要件が求められるため、製品設計の段階から工法による制約を盛り込むことが肝要です。3Dプリンターの特性に合わせた製品設計はDfAM (Design for Additive Manufacturing) と呼ばれています。

サポートが必要な理由②

パウダーベッド方式の金属3Dプリンターでは、角度の浅いオーバーハング形状にはサポートと呼ばれる保持形状を付与する必要があると説明しました。次に、その中でも必ず対策が必要な製品形状と、その対策を具体的にご紹介します。

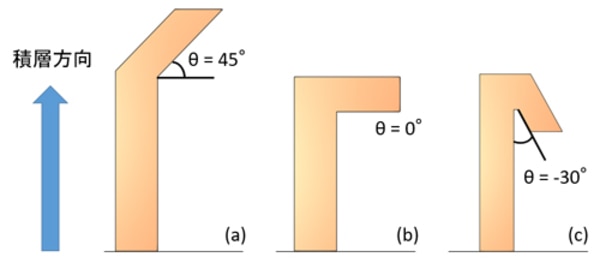

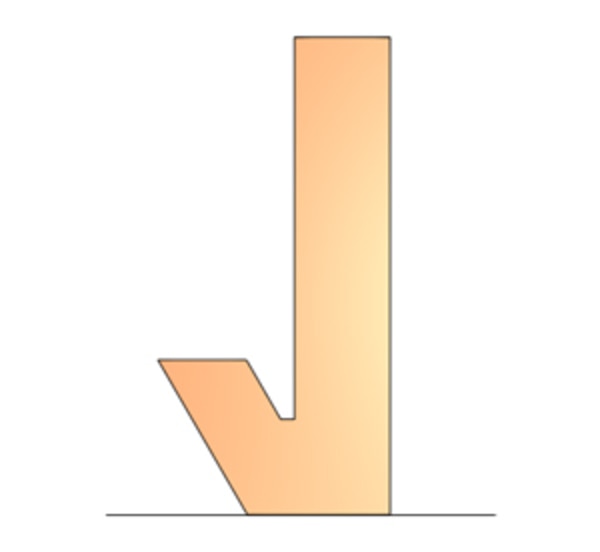

Fig.4 オーバーハング形状 (a)45° (b)0° (c)-30°

Fig.5 n+1層目の造形

Fig.4に角度別のオーバーハング形状を示します。Fig.4-(c)のように、オーバーハングがマイナスになった場合は特に注意が必要です。Fig.5に、Fig.4-(c)の造形途中の模式図を示します。n層目までは左の幹の部分のみが積層されますが、n+1層目で初めて、赤く示した領域(α)にレーザーを照射する必要が生じます。n層目までその位置には造形物がないため、斜線で示したαの下層には粉末しかなく、レーザーを照射した場合αは粉の上に乗っているだけの状態です。これではn+2層目の粉末を敷くためのリコーターの力でαが動いてしまうため、製品形状のずれ、造形停止などの不具合発生要因となります。αのように、粉末上に独立してレーザーを照射しなければならない形状のことをSOLIZEでは「島始まり」と呼んでおり、パウダーベッド方式の金属3Dプリンターでは必ず対策を打たなければならない形状と定義しています。

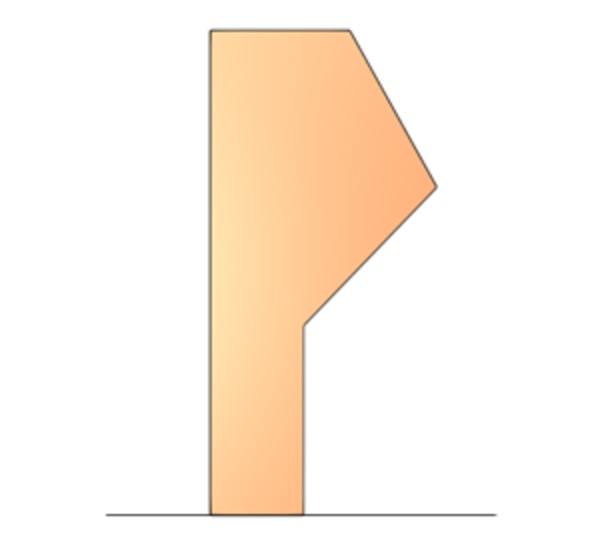

Fig.6 造形方向の変更

Fig.7 製品形状の変更

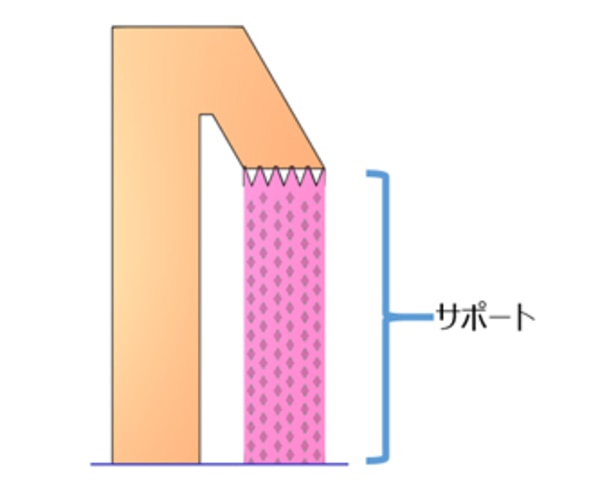

Fig.8 サポートの付与

島始まりを回避するためには、①造形方向を変更する(Fig.6)、②製品形状を変更する(Fig.7) の2点が考えられ、この2点で回避できない場合はFig.8のようにαの下にサポートを付与して固定する必要があります。サポートが増えれば造形時間が増加し、また取り除く手間もかかりコストが増します。また、製品形状の内部にサポートが必要な場合、取り除くことができない場合があります。そのため、可能な限りサポートを使用せずに造形できる工夫(DfAM)をすることが重要です。

横穴形状

浅い角度のオーバーハング形状にはサポートが必要であると説明しました。最後に、製品設計の工夫でサポートの付与を回避する具体的な手法(DfAM)を紹介します。

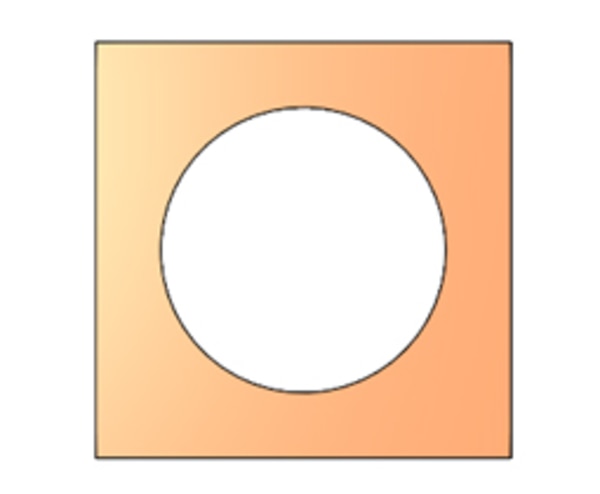

Fig.9 穴形状モデル

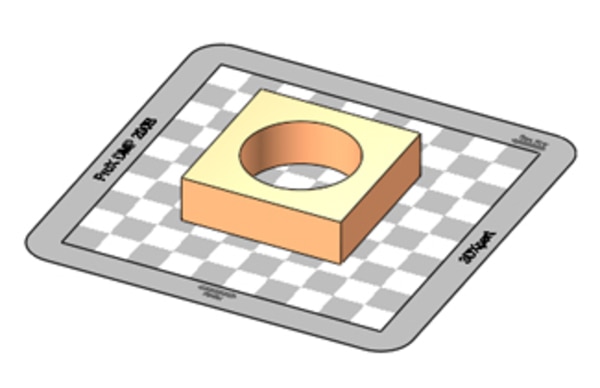

Fig.10 縦穴配置

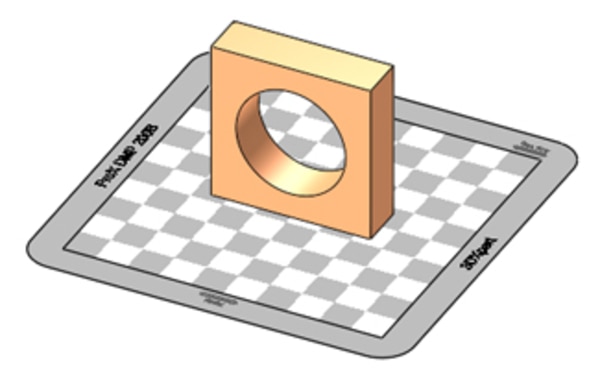

Fig.11 横穴配置

Fig.9に示したような、円形の穴が空いている形状の造形時の配置を検討します。Fig.10の造形配置の場合、縦穴となりオーバーハングが存在しません。しかしFig.11の造形配置の場合、横穴となるためオーバーハングが発生します。

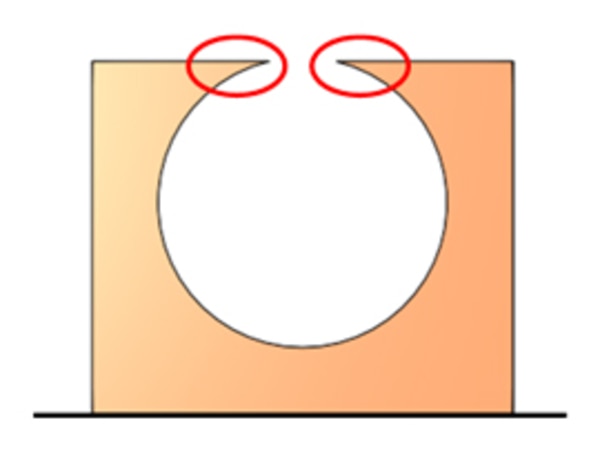

Fig.12 造形途中で生じるオーバーハング

Fig.12は、Fig.11の造形途中の状態を表しています。赤丸で示した部分のように、穴の天井付近ではオーバーハング角度が0°に近づいていきます。横穴の直径が大きい場合には、内部にサポートを設置しないと造形停止の可能性が高まります。横穴直径や周辺形状の状況により、サポートなしで造形することが可能ですが、オーバーハング部の面が荒れてしまうという事象が発生するため注意が必要です。したがって、Fig.10のように、造形方向を工夫して配置することで、可能な限り横穴を縦穴にして造形するのが一般的な対応方法です。しかし配置による回避が不可能な場合、製品の仕様を満たす範囲内でDfAMを行うことで、不要なサポートの付与を回避することが可能です。

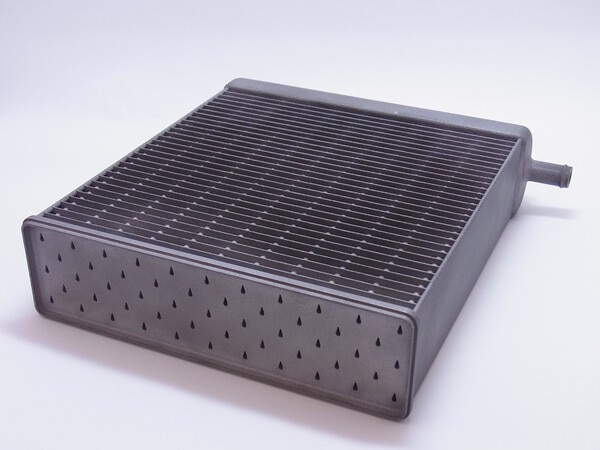

Fig.13 DfAMが適用された熱交換器

Fig.14 涙形横穴拡大画像

Fig.13、Fig.14にDfAMによって形状最適化された熱交換器のサンプルを示します。内部流路が直交しており、造形配置のみでは横穴を回避できません。そのため、内部流路を涙形にすることでオーバーハング角度を大きくし、造形停止などの不具合や穴の天井部の面荒れを防いでいます。