デジタルものづくりフレームワーク - 構想設計から実機生産までの開発効率化 -

※本コラムは『FOCUS』(公益財団法人 計算科学振興財団)への寄稿原稿の転載となります。

- 研究・開発機関:SOLIZE株式会社

- 利用施設:自社内設備(CPU:intel Xeon 4コア 8スレッド,メモリ:64 GB)

- 計算規模:トポロジー最適化: 9時間、 形状最適化: 72時間、空気流解析:1.5時間

- 利用ソフトウェア:OPTISHAPE-TS(構造最適化、株式会社くいんと)、Ansys Fluent(流体解析)

Before

|

After

|

背景と目的

設計現場においてさまざまな最適化手法の適用が試みられていますが、最適化の対象となる性能とそれ以外の性能とのトレードオフ、低コストの要求、製造上の制約などがあり、創成された最適設計を修正することが多く、熟練設計者による設計を凌駕することは容易ではありません。そのため、構想設計から実機生産までをデジタル手法のみで完遂した例は多くありません。

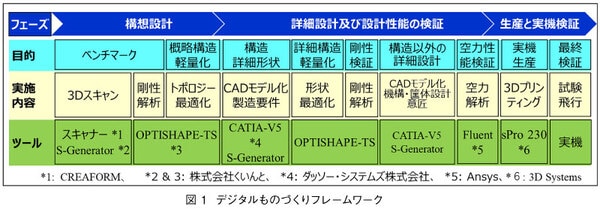

そこで、ドローンの開発を例に、構想設計から実機生産までのすべてのプロセスをデジタル手法で完遂することを目的に、図1に示すフレームワークでデジタルものづくりを実施しました。

利用成果

(1)構想設計

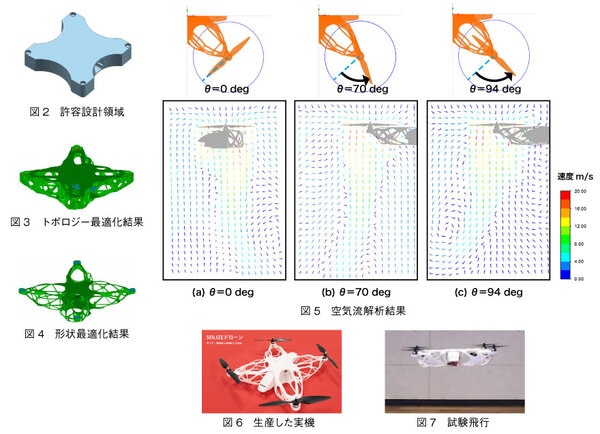

図2は材料を配置し得る空間である「許容設計領域」です。許容設計領域の中身が空洞でなく材料で詰まっている状態の質量と比較して、目標質量をその12%以下とする制約をおき、OPTISHAPE-TS(図1、構造最適設計ソフト)を用いたトポロジー最適化により、制約質量内での剛性を最大化しました。図3に最適化構造を示します。

(2)詳細設計

トポロジー最適化の過程で実施する剛性解析はFEM(有限要素法)を用いるので、得られた構造は、FEMのモデルになります。S-Generator(図1)を用いて3D CADモデルに変換し輪郭を滑らかにして、詳細設計を進めます。

次に、OPTISHAPE-TSにより形状最適化を行います。ここでは、目標となる剛性および製造上の限界である板厚を精査し、この双方を制約条件とし、質量最小化を行います。図4に得られた最適形状を示します。

剛性解析により剛性目標達成を確認した後、複雑な形状による揚力への影響を確認するため、Fluent(図1)により空気流の解析を実施しました。図5は得られた速度ベクトルで、空気流の速さと向きを矢印の色と向きで示しています。各図の上部に示すθは、ドローンを真上から見た時のプロペラの回転角度を示します。θに応じて速度ベクトルも異なることが観察されましたが、θが異なっても揚力の変動は最大で3%程度に収まりました。なお、計算資源を効率良く使うため、ドローンを含む円筒状の計算領域に対称性の条件を付し、1/4領域の計算を行いました。

(3)実機生産と試験飛行

図6は3Dプリンターで生産したドローン実機で、図7は試験飛行の写真です。

(4)まとめ

デジタル手法のみで構想設計から詳細設計および実機生産を行うフレームワークを、ドローンの開発を例に紹介しました。今後、この手法を確立して、さまざまな製品への適用を図ります。

出典:商用コードによるトポロジーおよび形状最適化と3Dプリンターを用いたデジタルもの創りプロセス、岩井 信弘、櫻井 文嶺、野村 利成、加藤 義孝、計算工学講演会(2023年5月)。