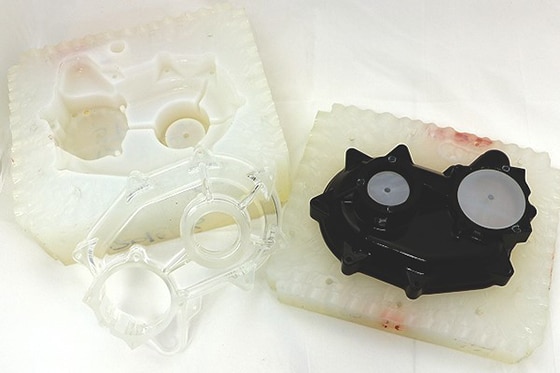

樹脂型を活用し、小ロットの試作品を短納期で製作

光造形品や切削加工品をマスターモデルに、シリコンゴムで反転型を製作し、ウレタンまたはエポキシ材料で複製品を製作する工法です。形状や大きさによりますが、5個から30個程度の製作に適しています。

ABSライクやPPライク、耐熱材料などさまざまな材料で真空注型を行い、試作品を製作することが可能です。

お客さまの実験目的に合わせ、最適な材料を提案します。硬質と軟質の2色注型や、マスターモデルの製作のみの対応も可能です。

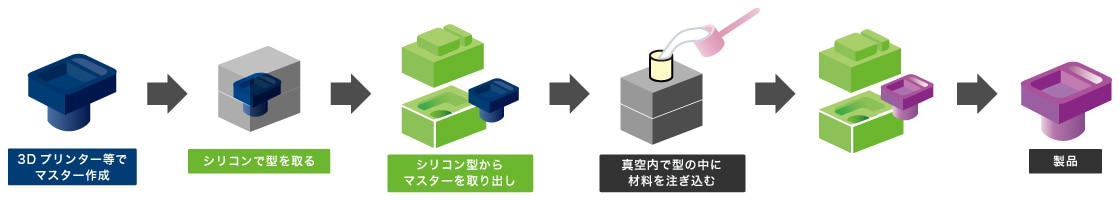

製作手順

対応サイズ

- シリコン型:2,000×1,000×900mm程度

- 樹脂型:3,000未満×1,500×1000mm(自動車のバンパーやルーフライニング、医療器筐体サイズまで)

対応材料

| 材料 | 特長 |

|---|---|

| ABSライク | 曲げ弾性率2000MPa付近のABSに近い硬さの材料。 100℃耐熱のグレードもあります。 |

| PPライク | 曲げ弾性率1500MPa付近のPPに近い硬さの材料。 |

| 6ナイロン注型 | ガラス無し・ガラス15%入り・30%入りの3種。 |

| ウレタンゴム | 一般材は硬度40~90度の範囲で硬度調整が可能です。 40度以下の軟質材料、90度以上の硬質材料もあります。 |

| シリコンゴム注型 | パッキン、キーボタンなどに最適です。 樹脂型にシリコンを注入して製作します。 |

| 耐熱材料 | 100℃~ 200℃の範囲で材料の選定が可能です。 |

| 透明材料 | 可視化用途に最適。エポキシ、110℃耐熱など、豊富なバリエーションから選定が可能です。 |

| 難燃材料 | V0認定材。UL94-V0材料の指定が可能です。 |

| 遮光材料 | バックライトなど遮光が必要な部品に最適です。 |

| 帯電防止材料 | 通紙部のガイド部品に最適です。 |

| 発泡材料 | 衝撃吸収用のパッド部品など、発泡材料の注型が可能。シリコン型、樹脂型ともに対応可能です。 |

対応実績

ダクト形状も一体で製作可能

自動車部品

インテークマニホールド、バンパー、インストルメントパネル、エアクリーナー、グローブボックス、フロントグリル、ロワーグリル、センターロワー、カップホルダー、アウトレット、アウトレットパネル、ドアトリム、各種ピラー、オイルストレーナー、フェンダー、バッテリーカバー、コンソールボックス、リクラカバー、エンジンカバー、ヘッドカバー、HVAC、リレーボックス、ジャンクションボックス

その他

- 船外機部品のエンジンカバー、外装部品

- 家電部品、医療機器類のカバー

- 各種ダクト、タンク類

3Dプリンター パーツ製造に関するお問い合わせ

※3DEXPERIENCE、Compass アイコン、3DS ロゴ、CATIA、BIOVIA、GEOVIA、SOLIDWORKS、3DVIA、ENOVIA、EXALEAD、NETVIBES、MEDIDATA、CENTRIC PLM、3DEXCITE、SIMULIA、DELMIA およびIFWE は、アメリカ合衆国、またはその他の国における、ダッソー・システムズ (ヴェルサイユ商業登記所に登記番号B 322 306 440 で登録された、フランスにおける欧州会社) またはその子会社の登録商標または商標です。

※Ansys®、及びその他すべてのANSYS, Inc.の製品名は、ANSYS, Inc.またはその子会社の米国およびその他の国における商標または登録商標です。

※BETA CAE Systemsの会社名および製品の商標、商号、ロゴは、スイス、欧州、米国、およびその他の国の法律に基づき保護および/または登録されている場合があります。無断での使用または複製は固く禁じられています。

※出典:アルテアエンジニアリング株式会社

©2026 SOLIZE PARTNERS Corporation. All rights reserved.