パウダーベッド方式の金属3DプリンターでのAM設計

サポート形状の違いによる造形への影響

パウダーベッド方式の金属3Dプリントではサポートが必要とされます。

サポート形状による違いは製品を造形する際にさまざまな影響をもたらします。

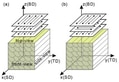

以下は、同一形状の部品(Fig.1)を3種類のサポート(Fig.2)で造形し

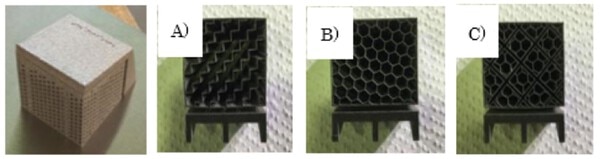

それぞれの変形量、造形時間、サポート除去難易度、について比較した結果です(Table2、Fig.3)。

Fig.1 造形品画像 Fig.2 (A)階段セル (B)六角形セル (C)六角形セル

Table2 サポート評価結果 | |||

階段セル |

六角形セル |

六角形セル |

|

変形量 |

大 |

小 |

中 |

造形時間(h) |

2.7 |

2.9 |

3.1 |

サポート除去難易度 |

低 |

高 |

中 |

Fig.3 造形品変形量測定結果例

サポート形状により、変形抑制効果や生産性が異なっていることがわかります。

これらの結果から、変形しやすい部位には六角形セルのサポートを適用し

変形しにくい部位には階段セルのサポートを適用することで品質と生産性を両立させることができると言えます。

また、製品形状のどの方向で造形するかによってサポートを必要とする面も変わるため

サポート形状だけでなく形状の再現性や造形方向と合わせて考えていく必要があります。

サポート形状は品質や生産性への影響が大きいため、その選定はとても重要です。

造形方向

造形品の品質と生産性を両立するために、サポートの選定だけでなく、形状の再現性や造形方向と合わせて考えていく必要があります。ここからは、造形方向を検討する際の要点ついてご紹介します。

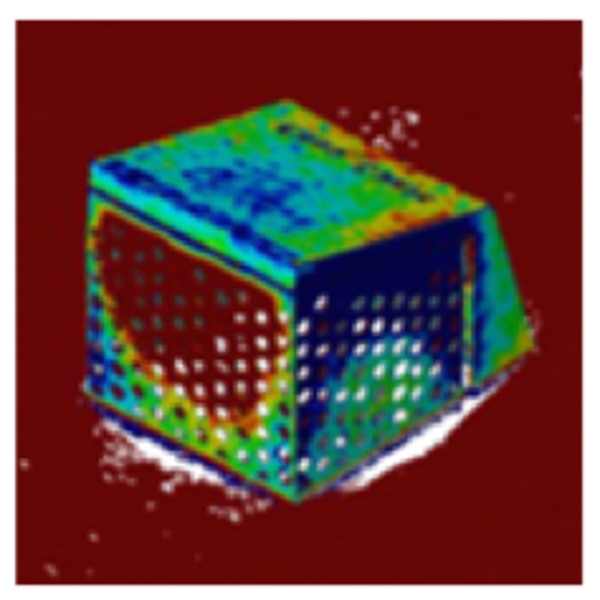

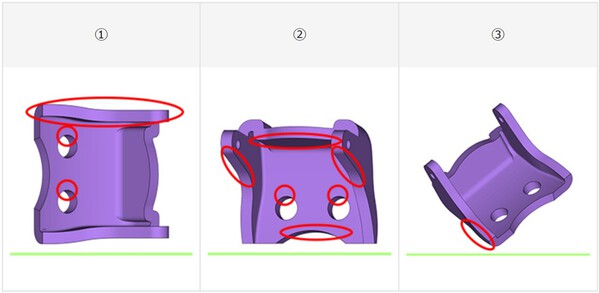

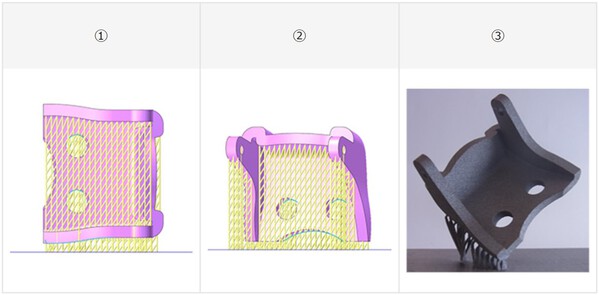

金属3Dプリントには、造形していく際に形状が崩れやすい向きと、崩れにくい向きがあります。形状が崩れやすい箇所を可能な限り減らすような造形方向を採用することで、高品質な造形ができるようになります。形状が崩れる例として、水平方向の下面部における変形が要因となるものが挙げられます。そのような品質低下を防ぐためには、多くのサポートを付けることが必要になり、データ処理の時間、造形時間、後処理の時間が増大し、生産性の低下を招きます。Fig.1のデータでは、①、②の造形方向ではなく、③の造形方向を採用することで、水平方向の下面が少なくなり、生産性の高い造形を行うことができます(Fig.2)。

CADデータ

Fig.1造形方向の違い(赤丸:水平方向の下面)

Fig.2①、②のサポート付きデータ、③の造形品画像

しかし、中空形状など複雑な形状では、どのような造形方向を採用しても、水平方向の下面が存在する場合があります。そのような場合は、要求仕様を満たせる範囲内で、水平方向の下面になる箇所の形状を設計変更することが一つの解決方法となります。または、造形方向を選ぶ際に、製品のうち設計変更できない重要な箇所の形状が水平方向の下面にならないような造形方向を採用し、それ以外の形状が崩れやすい箇所を設計変更することも考えられます。

このような生技要件を考慮したAM設計を行うことで、品質と生産性を両立した部品製造ができるようになります。

変形予測と造形方案

ここからは、決定した造形方向をもとに方案を決めていく際の、進め方の一つを紹介します。

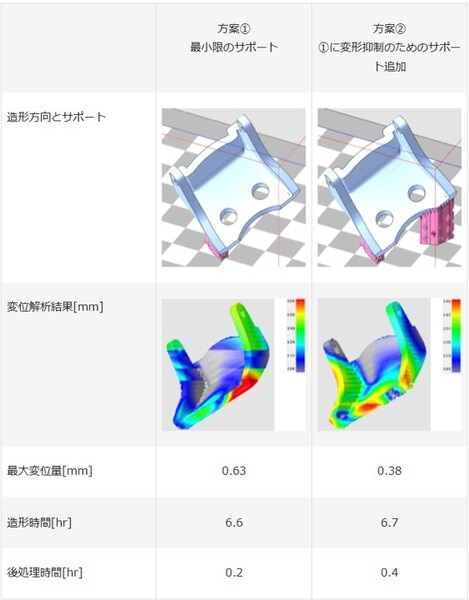

「造形方向」のパートで使った法案では、最小限のサポートで造形することができるため、造形時間やサポートを除去する後処理の時間が短くなります。しかし、他工法と同様に、金属3Dプリントにおいても、できあがりの寸法精度を改善したい場合があります。一番簡単な改善方法は、変形を抑制したい部位にサポートを追加することですが、それにより造形時間と後処理工数が増加し、生産性が低下するので、目標とする寸法公差実現に必要な最低限のサポートのみを追加することが重要です。過剰なサポートを付加しないようにするためには、3D形状が、どのように変形するかを予測する必要があります。複雑な形状や経験不足で、変形予測が困難であれば、変形解析ソフトも活用できます。

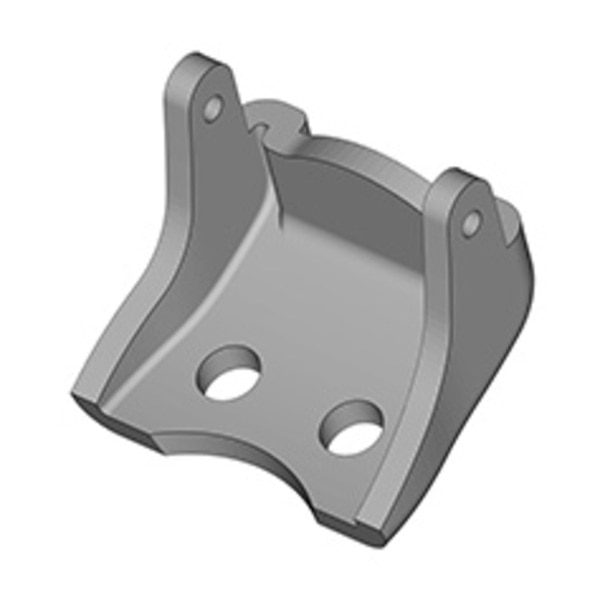

Fig.1 金属3Dプリントパーツ

Fig.2 造形方案による品質と生産性の違い

変形解析は、当社で使用している3D Systems社の装置では、付属の3DXpertというソフトで行うことができます。どこにサポートをつけたらどの程度効果が見込めるかを解析できます。この事例では、方案①の変形が大きいと判断された箇所に対してサポートを追加することで、造形時間と後処理時間が合計0.3hr増えますが、変形量を40%低減させることができます(Fig.2)。

このように、基本となる造形方向を定めた後に、変形を予測しながら、品質と生産性をバランスさせた造形方案を決めていくことが大切になります。