3Dプリンティング(トポロジー最適化・DfAM活用)が実現する製品軽量化

3Dプリンティングは複雑形状の製品製作に適性があり、その結果生じるメリットを『3Dプリンターの特徴を活かした製品設計』で紹介してきました。DfAM(Design for Additive Manufacturing)と呼ばれる3Dプリンティングの特性に合わせた製品設計の基本となる考え方です。また、それに加えてトポロジー最適化もDfAMになくてはならない手法です。

目次[非表示]

- 1.背景

- 1.1.トポロジー最適化とは

- 1.2.DfAMとは

- 2.トポロジー最適化を活用した事例

- 3.3Dプリンティングの特性を活かした設計改善手法

- 3.1.軽量化のための課題と解決法

- 3.2.軽量化の効果

- 3.3.生産性向上のための課題と解決法

- 3.4.生産性向上の結果

- 4.まとめ

背景

トポロジー最適化とは

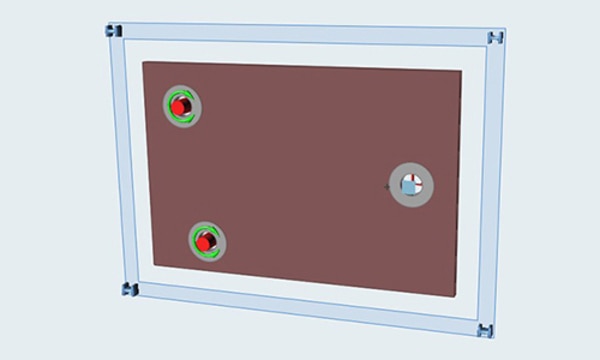

Fig.1 最適化前の形状

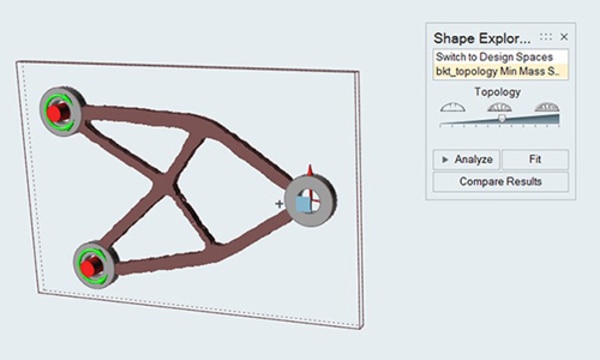

Fig.2 最適化後の形状

トポロジー最適化とは、設計したい空間にどのように材料を配置すれば最適な構造となるのかを提案する解析手法です。特定の荷重条件に耐え得る形状のみが残るため、大幅な軽量化が可能となります。たとえばFig.1は、板に穴が3つ空いた形状を最適化の対象としています。条件は以下のように設定します。左側の2つの穴は回転軸とし、位置を固定、右側の穴には下方向の荷重をかけます。これらの条件により最適化を実行した結果がFig.2となります。設定した条件に耐え得る形状のみが残りました。

その一方で、最適化結果はあくまで荷重条件と拘束条件という変数から導き出された形状なので、製造方法・条件に適した構造を導いてくれません。最適化結果は曲面を多用した複雑な形状になることが多いため、切削などの従来工法では製品として実現できない場合が多かったのです。この課題を、3Dプリンティングが解決します。複雑形状の製作が得意な3Dプリンティングはトポロジー最適化と相性がよく、圧倒的な製品軽量化のツールとしてトポロジー最適化と3Dプリンティングを組み合わせて活用する事例が近年増えてきています。

DfAMとは

DfAMは、3Dプリンティングの特性に合わせた製品設計のことを表しています。中でも、3Dプリンティングの生産技術要件から生じる製造上の制約を製品形状に盛り込み、従来工法では製作が難しい形状の実現による性能向上、3Dプリンティングの製造上の制約に合わせた生産性向上がDfAMにおける非常に重要な要素となります。オーバーハングとサポート、造形方向などの、3Dプリンティングの生産技術要件を反映した基本的な製品形状について、『パウダーベッド方式の金属3DプリンターでのDfAM』で紹介しています。

今回のコラムでは、製品の軽量化を行うにあたって、トポロジー最適化を活用し、3Dプリンティングの生産技術要件を形状に反映させてさらに改善を施した、SOLIZE内での事例を紹介します

トポロジー最適化を活用した事例

対象部品と目標

Fig.3 mini

Fig.4 miniのウィンドウハンドル

今回対象としたのは、クラシックなタイプのminiのウィンドウハンドルです。ダイカスト製のウィンドウハンドルの重量は、81.5gです。この形状をもとに最適化設計を行うことで、重量を50%以下(40.8g)に削減することを目標とします。また、継続的に生産することを想定して、生産性を高めるための製品形状改善も行います。

設計手順

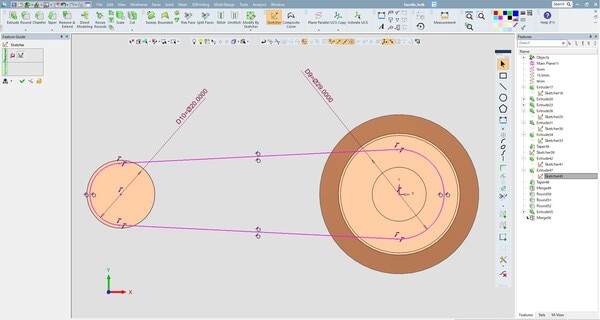

Fig.5 リバースエンジニアリング

①ノギスを使って主要寸法の測定を行い、リバースエンジニアリングを実施(Fig.5)。

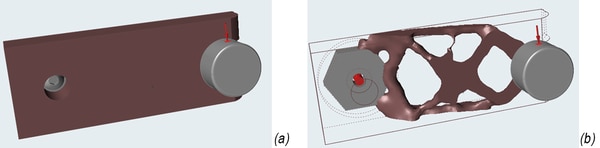

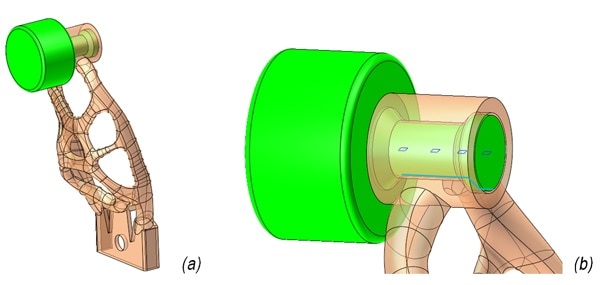

Fig.6 (a)最適化対象領域設定後、(b)最適化計算後

②ウィンドウハンドルが他の部品と干渉しないように最適化対象領域を設定し(Fig.6 (a))、手で回す力を想定した荷重条件を設定して最適化を実行(Fig.6 (b))

Fig.7 (a)最適化結果のCADデータ、(b)取っ手部分詳細

③最適化結果のCADデータへの仕上げを実施(Fig.7 (a))。その際、取っ手部分は一体化した状態で造形可能な仕様にしました(Fig.7 (b))。部品を一体化することにより、小部品の手配や組付工程が削減されます。

完成品と課題

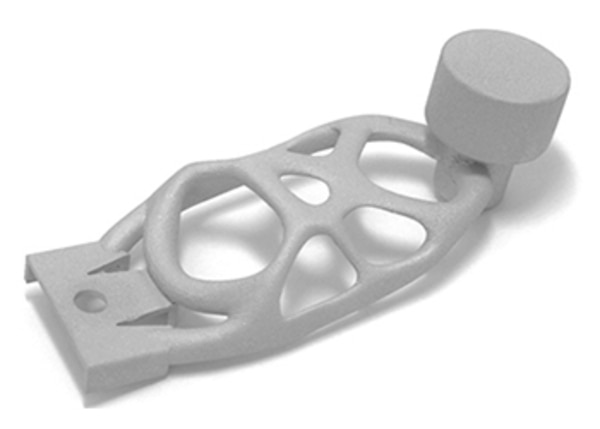

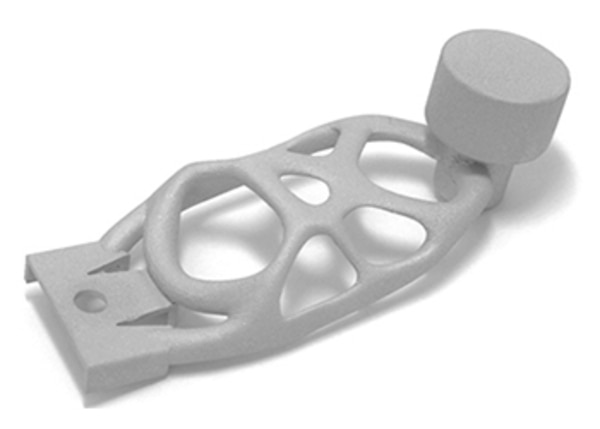

Fig.8 最適化ウィンドウハンドル 造形後

Fig.9 最適化ウィンドウハンドル サポート除去後

作成したデータの造形後(Fig.8)、サポート除去後(Fig.9)の姿をそれぞれ示します。重量は43.5g、目標の40.8gに若干届きませんでした。そのため、さらなる軽量化を実施します。また、Fig.8を見ると、造形品を保持するためのサポートが多く配置されているのがわかります。赤破線で囲んだ部分はすべてサポートです。サポートは仕上げ時に除去される、製品にとって不必要なものであり、コスト上昇要因です。継続して3Dプリンターを用いて同じ形状を生産する場合、生産性向上のためにサポートを可能な限り削減することが重要となります。そのため、軽量化と併せ、サポート削減を含む生産性向上の改善を実施します。なお、サポートが必要な理由は『パウダーベッド方式の金属3DプリンターでのDfAM』 で紹介しています。

3Dプリンティングの特性を活かした設計改善手法

Fig.9で示した最適化後のウィンドウハンドルの形状は、トポロジー最適化によって得られた計算結果をそのまま形状に適用したものであり、3Dプリンティングならではの特性を考慮した形状にはなっていません。それ故に無駄が存在します。本セクションでは、3Dプリンティングの生産技術要件を形状に盛り込むという視点から改善を行います。それはDfAMと呼ばれる3Dプリンティング向けの設計において非常に重要な考え方です。以降、Fig.9で示した形状をウィンドウハンドルVer.1、本セクションで行う改善を施した形状をウィンドウハンドルVer.2と呼称します。

軽量化のための課題と解決法

Fig.9 ウィンドウハンドルVer.1

Fig.9を再掲します。想定される荷重に対して構造的な影響が少なく、軽量化の余地がある部分としては取っ手が考えられます。

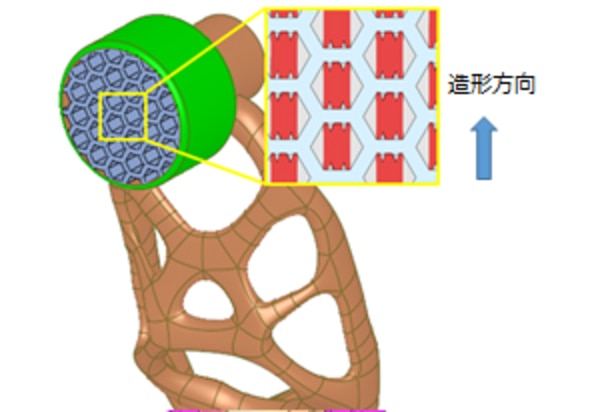

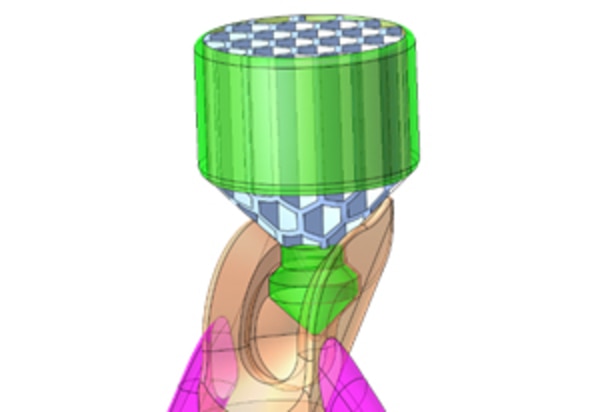

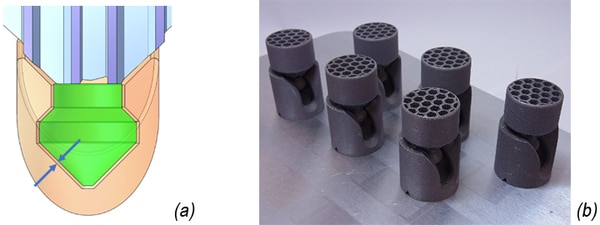

Fig.10 ハニカム内部に必要なサポート

Fig.11 取っ手の90°可動化

今回は内部をハニカム構造にして肉抜きを行います。しかし、現状は取っ手が横向きのため、ハニカム構造にするとFig.10のように内部にサポートが必要になってしまい、除去できません。その課題を解決するため、Fig.11のように取っ手を90°可動する構造に変更しました。それにより、ハニカムの内壁は全て垂直な板で構成されることになり、サポートなしでハニカム構造を造形することが可能になります。

Fig.12 (a)取っ手断面、(b)クリアランス検証

また、ハンドルを造形する前に、Fig.12(a)の矢印部で示したクリアランスの適正値を探るため、クリアランス値を変化させたカットモデルを製作し、クリアランスの適正値の検証を実施しています。

軽量化の効果

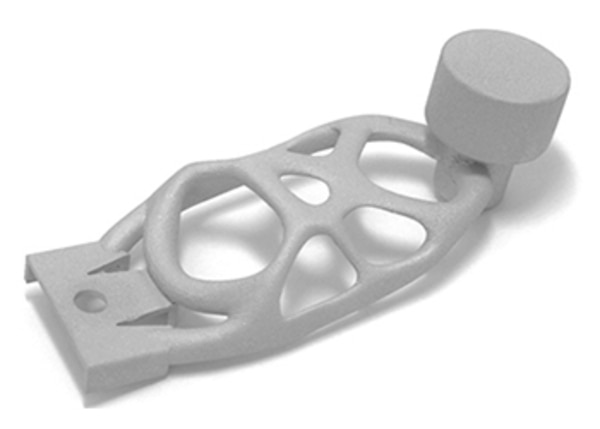

Fig.13 ウィンドウハンドルVer.2

ウィンドウハンドルVer.2の画像をFig.13に示します。重量は37.0gで、ダイカスト製品の重量50%削減という目標(40.8g)を達成しました。

生産性向上のための課題と解決法

生産性の向上のため、今回は専有面積とサポートの削減を課題に設定します。

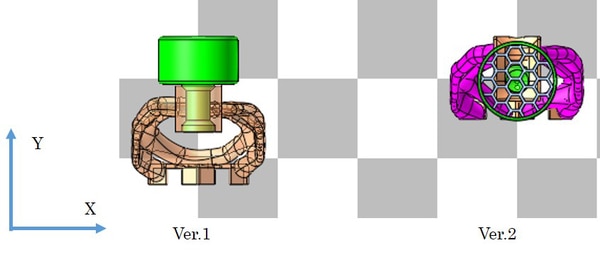

専有面積の削減

Fig.14 造形配置したウィンドウハンドルVer.1とVer.2の専有面積の違い

3Dプリンティングは、装置によってワークサイズが決まっているため、1度に造形できる数量が増えるほど、1個あたりのコストが下がります。Fig.14に見られる通り、3.1で実施した取っ手を立たせる形状変更により、専有面積はおよそ半分に減少します。

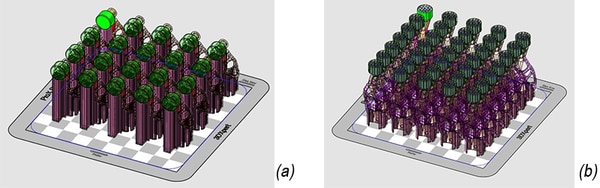

Fig.15 最大造形個数(a)ウィンドウハンドルVer.1:20個 (b)ウィンドウハンドルVer.2:35個

その結果Fig.15のとおり、1回での最大造形個数は20個から35個へと増加しました。

Fig.16 ウィンドウハンドルVer.1,Ver.2 造形品

ウィンドウハンドルVer.1とVer.2を同時に造形するよう配置した造形品の画像をFig.16に示します。

サポートの削減

サポートなしでも造形が可能な形状に設計を変更し、サポートを削減します。一般的に、オーバーハングと呼ばれる造形品の側面と造形時の粉面の角度が、45°以下になるとサポートが必要であると言われています。

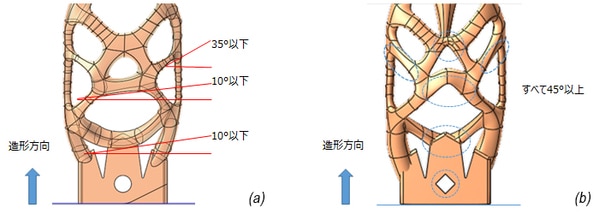

Fig.17 オーバーハング角度の調整 (a)ウィンドウハンドルVer.1 (b)ウィンドウハンドルVer.2

Fig.17(a)のように、Ver.1ではオーバーハング角度が45°以下の部分が複数あるため、青破線部のオーバーハング角度が45°以上になるよう形状変更を行い、サポートなしでの造形を可能にしました(Fig.17(b))。

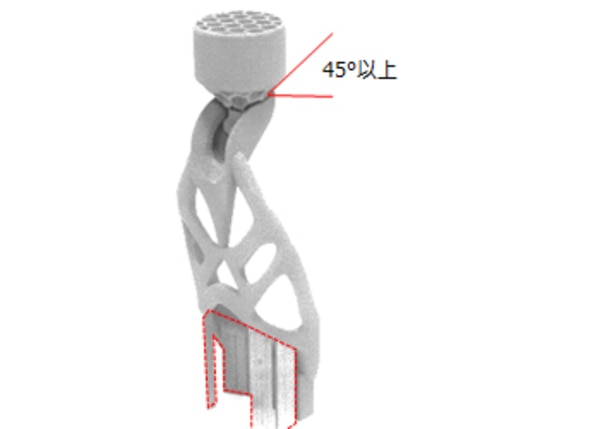

Fig.8 ウィンドウハンドルVer.1 造形後

Fig.18 ウィンドウハンドルVer.2 造形後

ここでFig.8を再掲し、ウィンドウハンドルVer.2の造形後の画像をFig.18に示します。ウィンドウハンドルVer.1には取っ手の下に大量のサポートが存在します。それに対しウィンドウハンドルVer.2では取っ手を立たせ、取っ手下部のオーバーハングを45°以上に変更することで、取っ手部サポートなしでの造形を実現しています。形状改善の結果、サポート量はおよそ1/6に削減することが可能となりました。Fig.8とFig.18を比較しても、その差は歴然です。

生産性向上の結果

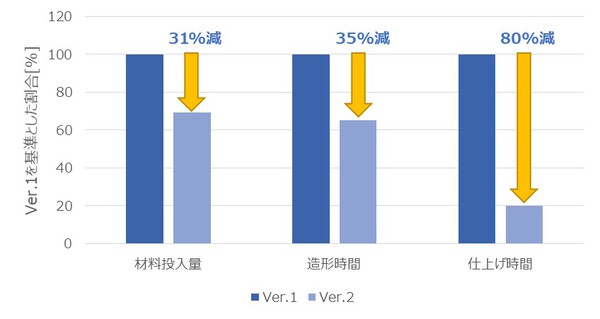

Fig.19 ウィンドウハンドルVer.1からVer.2への改善効果

上述の生産性向上により、材料投入量は31%、造形時間は35%、仕上げ時間は80%削減されました(Fig.19)。これらの効果を総合すると、製品1個あたりの製造コストはVer.1からVer.2への改善で約50%削減されています。なお、改善による形状変更の強度への影響については、解析の結果、想定される荷重条件を満たす強度は確保されていると確認されています。

まとめ

Fig.20 ダイカスト製品

Fig.9 ウィンドウハンドルVer.1

Fig.13 ウィンドウハンドルVer.2

ダイカスト製品、最適化設計後のウィンドウハンドルVer.1とVer.2の画像を示します。最適化設計により元の重量の55%削減という大幅な軽量化を達成し、非常に複雑で多くの曲面から構成される、3Dプリンティングならではと言えるデザインとなりました。

Movie.1 ウィンドウハンドルVer.2使用の様子

Movie.1は実車に装着して使用している動画です。

トポロジー最適化と3Dプリンティングを組み合わせて活用することで、従来工法では達成困難なレベルの軽量化を実現可能です。さらに、最適化結果をそのまま製品形状に適用するのではなく、3Dプリンティングの生産技術要件も併せて製品形状に盛り込むことで、大幅な生産性向上が見込めます。