3Dプリンターの特徴を活かした製品設計

コストと形状の複雑さの関係性

3Dプリンターが得意とする形状について紹介します。

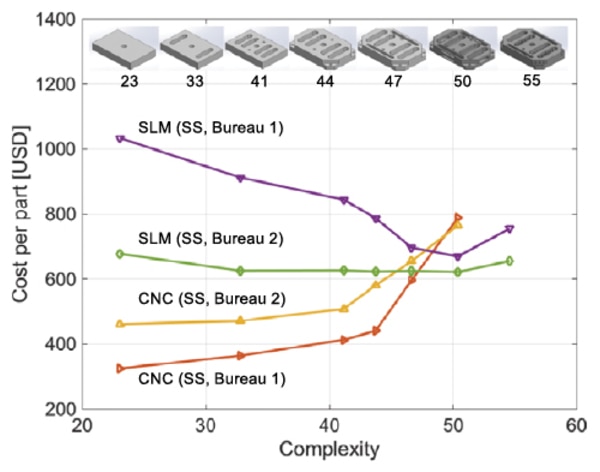

Fig.1 コストvs複雑さを表すグラフ[1]

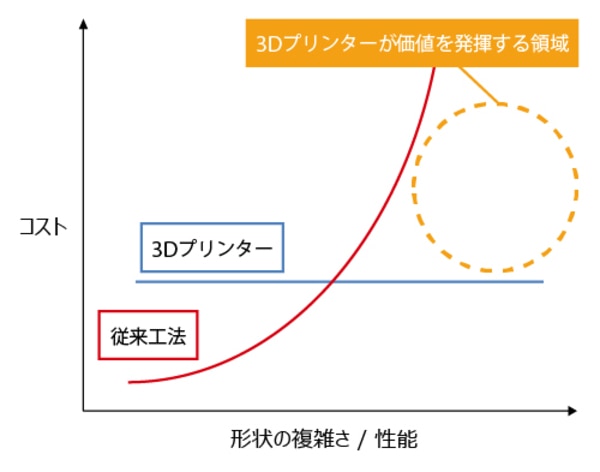

Fig.2 Fig.1の簡略図

Fig.1は、切削加工(グラフ中CNC表記)と3Dプリンター(グラフ中SLM表記)の業者に対し、それぞれ2社ずつ同じ形状のデータで見積りを行い、取得したコストをプロットしています[1]。このグラフを簡略化したものがFig.2です。切削加工等の従来工法は、形状が複雑になるにつれてコストが上昇します。一方で3Dプリンターの製作コストは形状の複雑さにかかわらず一定です。その結果、形状がシンプルな場合は従来工法の方が有利、形状が複雑な場合は3Dプリンターの方が有利、という関係性が示されます。

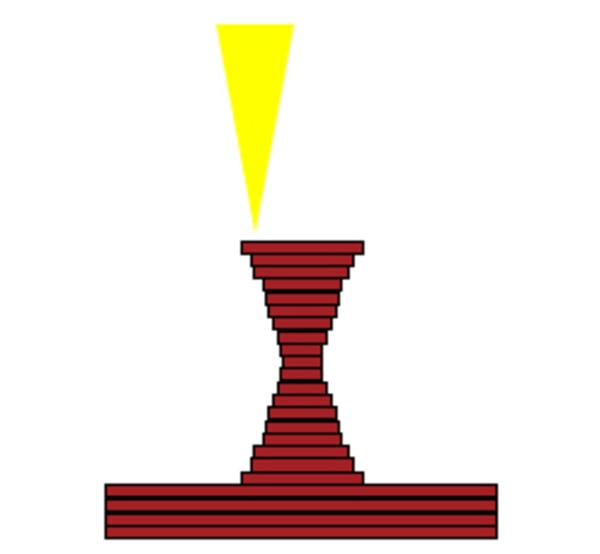

Fig.3 シンプルな形状

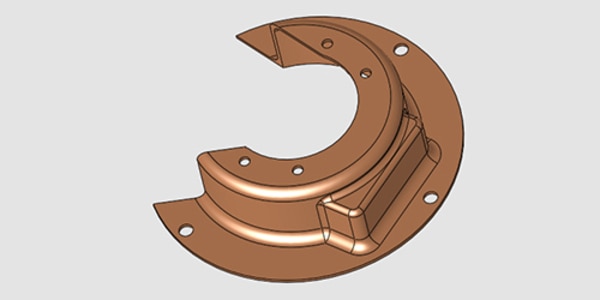

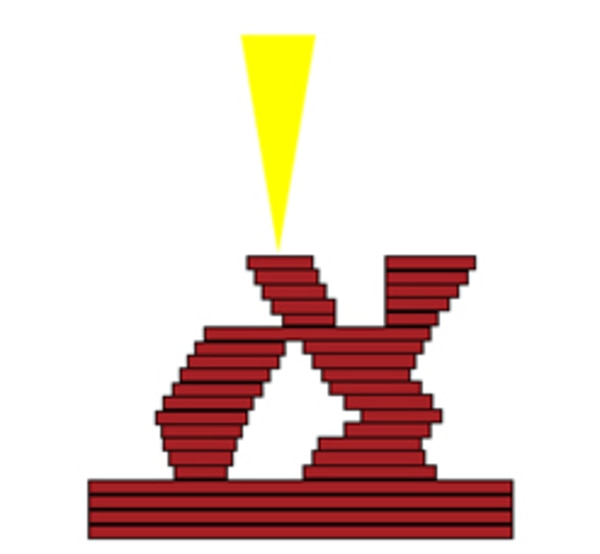

Fig.4 複雑な形状

たとえば、Fig.3のように穴を開けて曲げるだけの製品であれば、3Dプリンターよりも板金加工の方が低コストで製作可能でしょう。しかしFig.4のように絞りを必要とする形状の場合、絞り型製作のイニシャルコストがかかるため、少量の製作であれば金型が不要な3Dプリンターの方が安価に製作できると考えられます。3Dプリンターの活用を検討する際には、従来工法が苦手とする複雑な形状の部品をターゲットに選定すると効果的です。

複雑形状が得意な理由

3Dプリンターは従来工法と比較して複雑形状の製作が得意な理由を説明します。

実は3Dプリンターという呼び方は通称で、ISOで定義された工法の正式名称は「Additive Manufacturing」です。日本語では「付加製造」となります。この「付加」という単語が重要です。

Fig.5 3Dプリンターでの製作

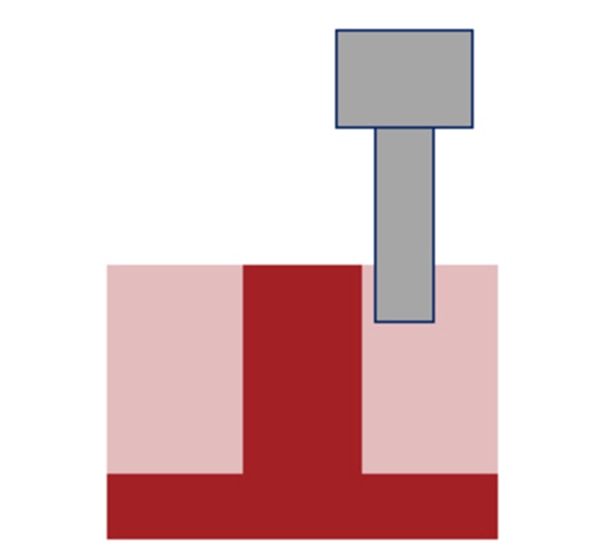

Fig.6 切削加工での製作

Fig.7 3Dプリンターでの複雑な三次元形状の製作

パウダーベッドタイプの金属3Dプリンターは、粉を敷いた層の必要な個所にのみレーザーを照射して金属を溶融・凝固させ、さらにそのうえに粉を敷いてレーザーを照射する、という工程を繰り返して形状を形成します。薄い層を積み重ねて「付加」していくのです。そのため、Fig.5のようなくびれた形状も問題なく形成することが可能です。しかし切削加工等の従来工法は、材料を除去して形成するタイプの工法であるため、Fig.6のくびれ部分はアンダーカットとなってしまい一方向からでは加工できません。3Dプリンターは積層ごとにレーザーを照射する移置・大きさを少しずつ変化させることが可能なためFig.7のような複雑形状の形成が可能です。

このように、3Dプリンターは従来工法と形状の形成原理が異なるため、従来加工の制約に影響されることはありません。言い換えると、切削加工で作っていた部品形状そのままを3Dプリンターで製作することは、3Dプリンター活用の視点からは制約の入った設計をしているということになります。『パウダーベッド方式の金属3DプリンターでのDfAM 』や『金属3Dプリンターの残留応力が品質へ及ぼす影響 』で紹介したような、3Dプリンター特有の生技要件を考慮し、切削工具長の確認やR残りの検討、抜き勾配やスライドのストローク長の確認など、設計者の思考に染み込んでいる従来加工の制約を払拭して製品設計を行うことができれば、より大きな効果が得られます。

一体化による工程削減

3Dプリンターは、複雑形状の製作時に強みが発揮されます。製品設計において、その強みを活かすための一つの方法として、「複数部品の一体化」が挙げられます。

個別に製作されている部品を一体化して製作することで、以下のようなメリットが生まれます。

- 組み立て工程の削減

- 検査工程の削減

- 組み付け部の形状を簡略化

- 製品の信頼性向上

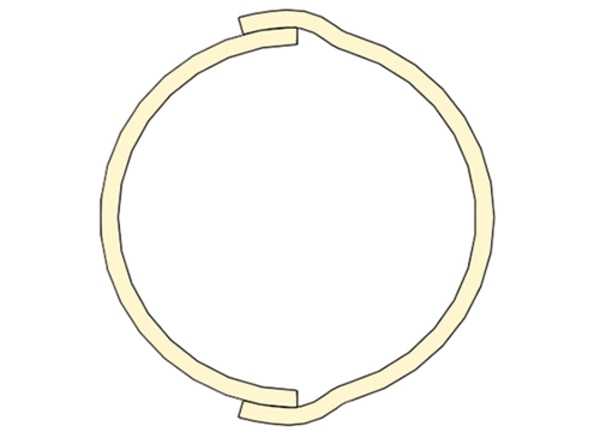

Fig.8 3Dプリンターで製作されたトルクコンバータ(リングのみプレスで製作)

Fig.8は3Dプリンターで製作されたトルクコンバータの画像です。従来はブレードを1枚ずつロウ付けしており、工期は1.5~3ヶ月かかっていました。しかし3Dプリンターでは受け皿部分とブレードを一体で製作できるため、工期は1週間です。組み立て工程、および組み立ての品質を確認する検査工程が削減されたことで、圧倒的な工期短縮を実現しました。

上記の事例のように、外観への影響はほぼなく、複数部品を一体化して製品の構成単位を変更することは、3Dプリンターの特徴を活かした製品設計と言えます。一体化を検討する際には、部品が複数に分かれている理由を必ず考慮すべきです。たとえば、壊れやすい部位のみ交換しやすくするために別部品としている場合、これを一体化してしまうと機能が低下します。一方で、製作が難しいため分割している、汎用品の組み合わせにより複数部品に分かれている製品は、一体化による効果が期待できます。3Dプリンターで製作する場合の製品設計にお悩みの際には、一体化による効果が期待できる部品を探してみてはいかがでしょうか。

一体化による形状簡略化

一体化のメリットの一つとして、「組み付け部の形状簡略化」について紹介します。

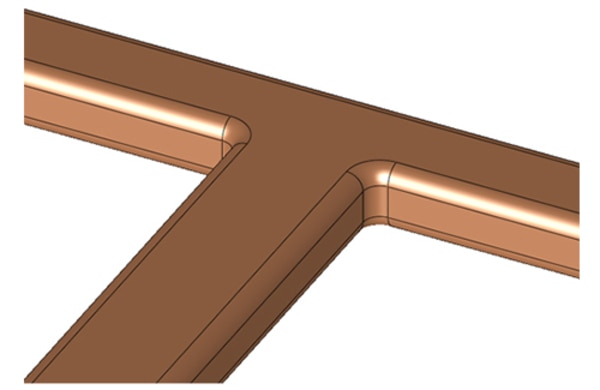

Fig.9 板金2枚で形成した筒

Fig.10 一体化して製作した筒

複数部品を組み付けるには、ボルト留め、クリップによる嵌合、溶接など何らかの接合が必要であり、それに伴い、接合機能を有する形状が必ず存在します。Fig.9は板金2枚を合わせて筒形状を形成している製品の断面で、接合のための溶接用の重ね代があります。しかし、Fig.10のように一体化して製作してしまえば接合部分の形状は必要ありません。

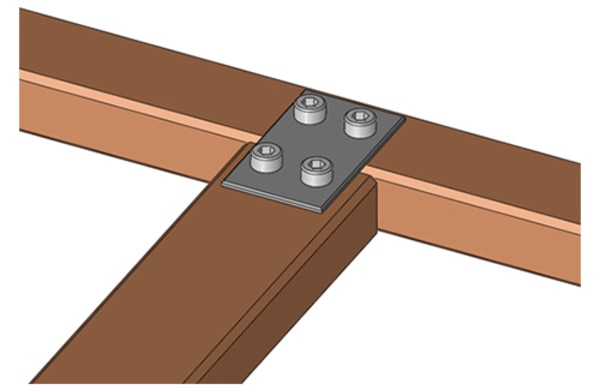

Fig.11 ボルトとプレートで接合したフレーム

Fig.12 一体化して製作したフレーム

また、Fig.11はフレームをボルトとプレートで繋いでいます。Fig.12のようにフレームを一体化して製作すれば、ボルトとプレート、いずれも必要なくなります。

このように、複数部品を一体化することで、接合に必要な形状や部品を省くことが可能となります。その結果、軽量化・省スペース化を実現でき、表面の凹凸がなくなるため、余計な応力集中も回避できます。

一体化による製品信頼性向上

一体化による形状簡略化のメリットを紹介しましたが、部品点数が減ることによる信頼性向上もメリットの一つです。信頼性工学では、部品の信頼度は「規定の時間を通して機能を果たす確率」と位置付けられており、信頼度Rは時間tの関数として以下の式で表現されます。

R(t)=e-kt (1)[2]

kは故障率を表しており、時間経過によって信頼度は減衰していくことがわかります。

時間を一定とした場合、(1)式の信頼度は定数になります。n個の部品から構成される製品、かつ、部品が一つでも故障すると製品全体の機能が失われる場合の一定時間における信頼度を考える時、個別の部品の信頼度をrとすると

R=r1r2…rn (2)

となり、それぞれの部品の信頼度が一定の場合を仮定すると、

R=rn (3)

で表すことが可能です。

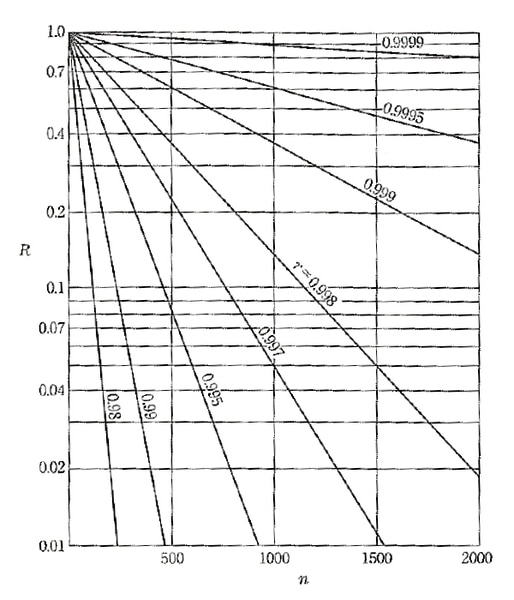

Fig.13 部品点数と信頼度の関係性[2]

(3)式をグラフ化したものがFig.13です。部品数が増すことで大きく信頼度が低下することがわかります。

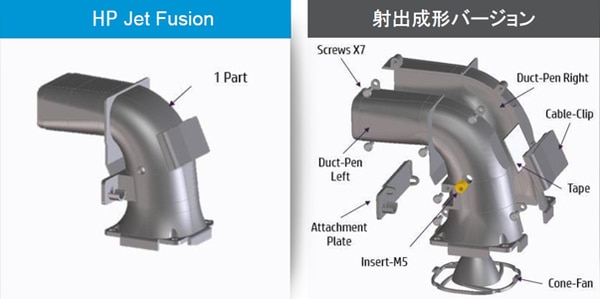

Fig.14 14部品を1部品に一体化した流体管理システム[3]

今回、部品を一体化することのメリットを説明してきました。こういったメリットを活用した事例に、HP社製の3Dプリンター「HP Jet Fusion 5200」で一体造形した流体管理システムが挙げられます(Fig.14)。14部品を1部品に一体化したことで組立工程や小部品の調達が不要になり、コストが約30%低減されました。また、ねじのトルク管理といったメンテナンス工程も不要になったため、製品全体の信頼性も向上しています。

このように、部品を一体化することにより、工程削減によるコスト低減、軽量化や信頼性向上による品質向上が望めます。3Dプリンターの活用を念頭に置いた製品設計を行う際には、一体化できる部品がないかを検討しながら設計してみてはいかがでしょうか。

参考

[1] Quinlan et al., Industrial and Consumer Uses of Additive Manufacturing, Journal of Industrial Ecology, 2017; Vol.21; s15-s20

[2] 大村 平, 改訂版 信頼性工学のはなし, 日科技連, 2011

[3] 事例提供:株式会社日本HP