金属3Dプリンターの残留応力が品質へ及ぼす影響

基本形状

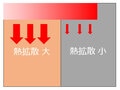

金属3Dプリンターでは、金属粉末の溶融・凝固を通して造形品が形成されるため、温度変化の範囲が広くなります。そのため、温度が上がれば膨張し、下がれば収縮するという金属の性質に品質が大きく影響されます。

Fig.1 造形品レイアウト

Fig.1 造形品レイアウト

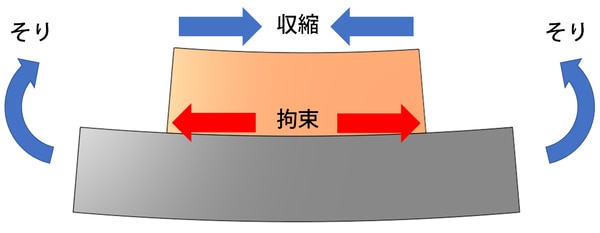

Fig.2 収縮とそりの関係性

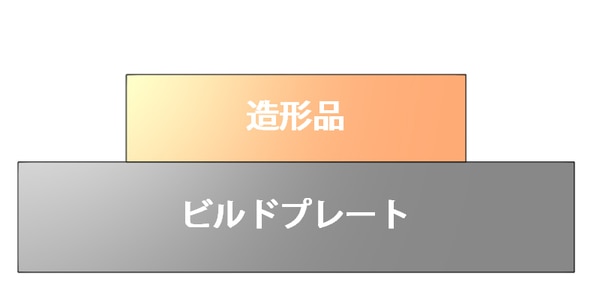

パウダーベッド方式の金属3Dプリンターにおいて、Fig.1に示すように、造形品がビルドプレートの上に積層される状態を想定します。造形開始後に金属粉末はレーザーにより溶融され液体から固体に変化した時点でビルドプレートに拘束されます。その後の造形過程において、凝固した直後の非常に高温な状態から冷却が進むにつれて、造形品は収縮しようとしますが、ビルドプレートによる拘束によって十分に収縮できません。その結果、Fig.2のような力が発生します。ビルドプレートの剛性に対して造形品の収縮する力が大きければ、ビルドプレートにそりが発生し造形品共々変形します。常温まで冷えた段階で変形は止まりますが、発生した力は残留応力としてかかり続けています。

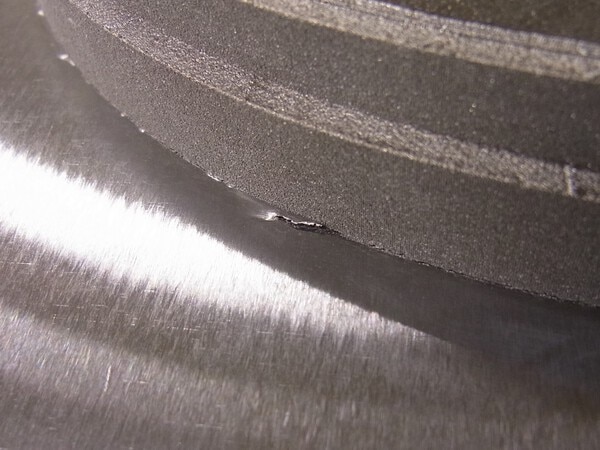

Fig.3 造形品のそりによるビルドプレートからの剥離

金属3Dプリンターにおける残留応力によるそりの影響は大きく、造形後にはFig.3のようにビルドプレートからの剥離を引き起こし、造形品自体に割れが発生する場合があります。そのため、形状に応じて剥離を防ぐ補強構造を追加する等の対策が必要です。また、ビルドプレートから切り離す際に残留応力が解放され、造形品にそりが発生する場合があります。そりの抑制対策は、ビルドプレートから切り離す前に歪み取り熱処理を行って残留応力を軽減する方法、造形時に予熱を行って残留応力を軽減する方法、変形の傾向が事前に予測可能であれば、変形を見越した形状にプリフォームをかけて設計を行う方法等が挙げられます。

金属粉末の溶融・凝固を通して造形品が形成される工法であるため、熱による膨張・収縮を繰り返して残留応力が蓄積されることは避けられません。形状に合わせてそりを抑制するための対策を打つことが重要です。

オーバーハング形状

これまで「ビルドプレート」と「造形品」における拘束と残留応力の関係性を紹介してきましたが、造形品の「上部」対「下部」でも同様の関係性が成り立ち、上部が下部に拘束されて残留応力が発生します。中でも、オーバーハング形状はその影響を顕著に受けるため、今回はオーバーハング形状のそりについて紹介します。

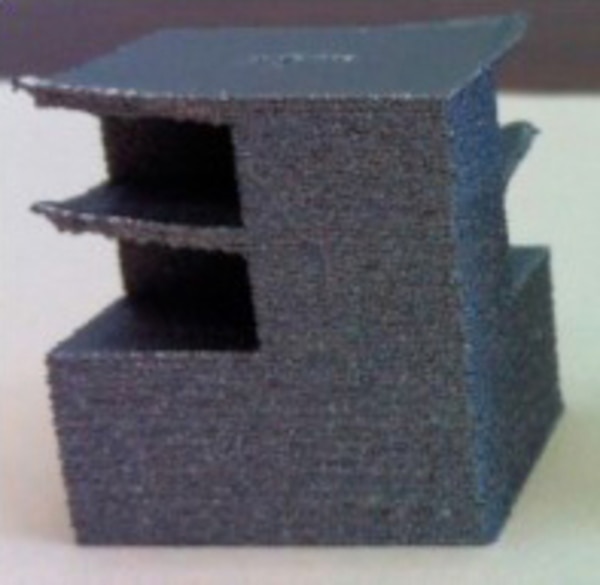

Fig.1 オーバーハング形状のそり[1]

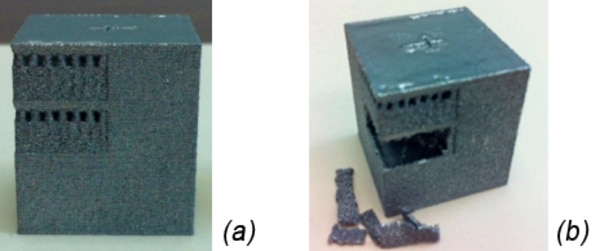

Fig.1にオーバーハング形状がそった状態の造形品の画像を示します。オーバーハング形状がそりやすい理由は、下層の粉末は熱伝導率がバルクに比べて低く[2]、熱応力がかかりやすいためと考えられています[3]。No.33にて紹介した通り、アンカーの役割を果たすサポートを設置することが一般的な対策です。サポートを設置した造形品をFig.2に示します。

Fig.2 サポートを設置することによるそり対策 (a)サポート除去前 (b)サポート除去後

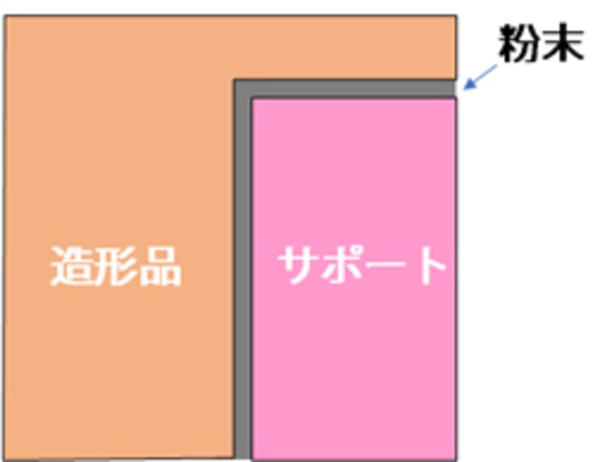

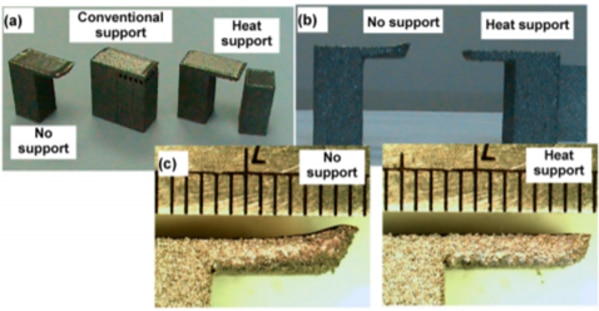

造形品の下部にサポートを設置することは、熱伝導率を高めることにも寄与するため、Fig.3のように、非接触のサポート(ヒートサポート)を設置することでオーバーハング部の熱を逃がしてそりを抑制する研究もなされています。

Fig.3 ヒートサポート側面図

その結果をFig.4に示します。非接触であればサポート除去の必要がないため、コストメリットが生まれます。下面の荒れの対策を別途講じる必要があるため万能ではありませんが、ヒートサポートを活用することで効率的な造形が可能となります。

Fig.4 ヒートサポートのそり抑制効果

ブリッジ形状

オーバーハング形状とともに認識しておかないと予期せぬ不具合につながる形状として、ブリッジ形状が挙げられます。

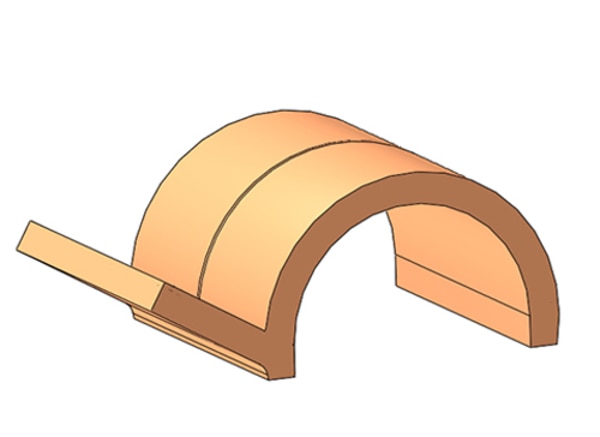

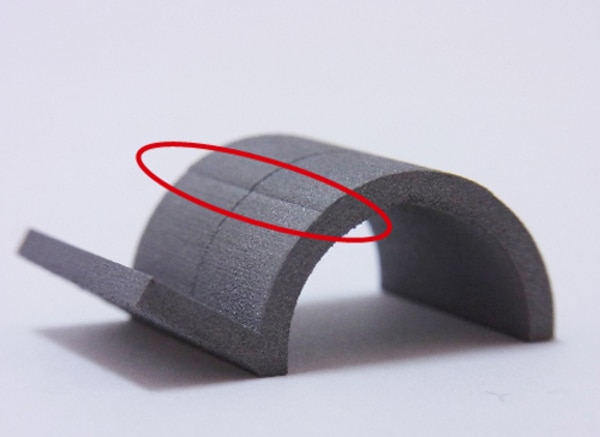

Fig.1 サンプルCADデータ

Fig.2 サンプル造形品

Fig.1のCADデータを造形したものがFig.2です。赤線で囲った範囲に段差が生じています。この段差はブリッジの左右の足が繋がる高さで発生しています。そのタイミングでどのような現象が起こっているのかについて、以下で考察します。

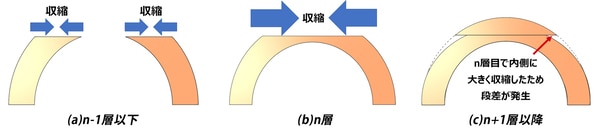

Fig.3 ブリッジ形状の段差発生メカニズム

単純半円形状におけるn層目の積層で左右の足が繋がる場合を考えます。Fig.3(a)はn-1層以下、Fig.3(b)はn層目、Fig.3(c)はn+1層目以降の造形品側面を示し、レーザー照射面に発生する熱応力を矢印で表します。n層目で左右の足が繋がると、収縮して互いに引っ張り合うために応力の大きさがn-1層目から大きく変化し、左右の足が内側に引っ張られて倒れます。その結果n+1層目で段差が発生します。

このような段差を抑えるための対策は、サポートを設置して変形を抑える、予熱して冷却速度を下げることで応力の変化を緩和する、変形を見越して形状にプリフォームをかける等が考えられます。また、造形時の段差は許容し、その後追加工で仕上げる、という方法を取ることも可能です。積み上げて形を作る3Dプリンターに特有の現象ではありますが、メカニズムを理解すれば対策を講じることは可能です。

参考

[1] Kenneth Cooper et al., Contact-Free Support Structures for Part Overhangs in Powder-Bed Metal Additive Manufacturing, Inventions, 2018, 3, 2

[2] Lien ChinWei et al., Thermal conductivity of metal powders for powder bed additive manufacturing, Additive Manufacturing, 2018; Vol.21: p201-208

[3] Bo Chen et al., Geometric consideration of support structures in part overhang fabrications by electron beam additive manufacturing, Computer-Aided Design, 2015; Vol.15: p102-111