導入事例

形状最適化による複雑形状のサージタンクを3Dプリンターで製作し、軽量化に貢献

大学・教育機関

立命館大学 Ritsumei Racing

Ritsumei Racingとは

2003年11月から全日本学生フォーミュラ大会に向けて活動している立命館大学プロジェクト団体「Ritsumei Racing」。おもな活動として、大会に向けての「企画」、「設計」、「製作」、「走行」などを通し、毎年1台のマシンを製作しています。

今回SOLIZEでは、3Dプリンターでのサージタンク製作に協力しました。その過程をお伝えします。

全日本学生フォーミュラ大会とは

©Student Formula Japan

日本・海外の各大学の学生が、チームを組んで企画・設計・製作したフォーミュラスタイルの小型レーシングカーで競う大会です。大会では車の走行性能だけではなく、車両コンセプト・設計・コスト審査など、ものづくりの総合力を競います。

趣旨:「主役である学生が自ら構想・設計・製作した車両により、ものづくりの総合力を競い、産学官民で支援して、自動車技術ならびに産業の発展・振興に資する人材を育成する。」(全日本学生フォーミュラ大会公式サイトより)

SOLIZEに依頼した経緯

幣チームは学生自らの手で、フォーミュラカーの設計から製作まで1から行っています。

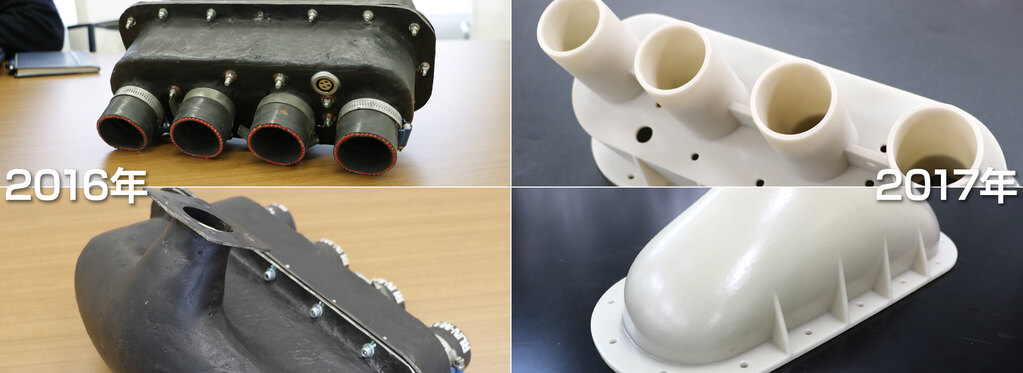

エンジンのサージタンクを作成する際、昨年までは自分たちの手でGFRPなどの樹脂を積層し製作していたのですが、本年度サージタンクの形状をより最適化した結果、製作が困難な複雑なものとなりました。

そこで今回は、3Dプリンターを用いたサージタンクを製作したいと考え、ウェブで検索していたところ、 日本で一番最初に3Dプリンターを導入された“ものづくりのプロフェッショナル”である

SOLIZEさんのサイトに辿り着きました。

立命館大学学生フォーミュラプロジェクト

Ritsumei Racing

エンジン班リーダー 冨江 慧さん

サージタンク製作

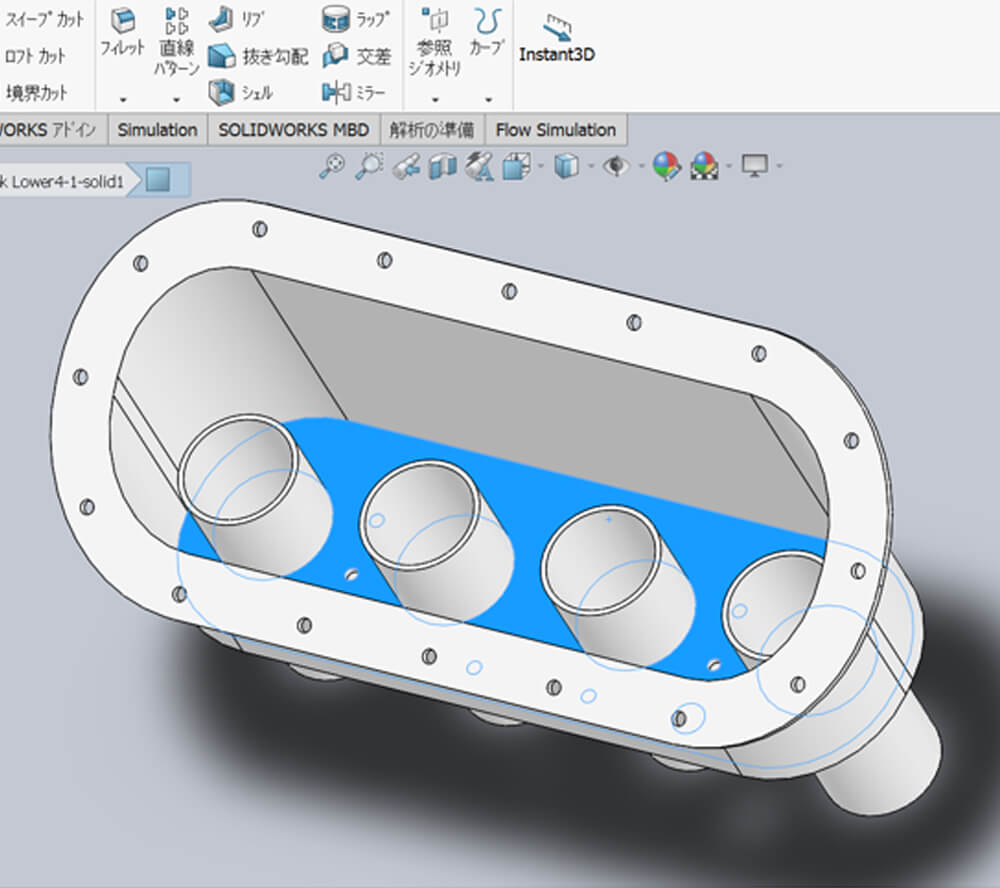

お問い合わせいただいたのが2017/2/4のことでした。打ち合わせでは、使用する環境や必要な強度、組み付け部品などを確認し、いただいた3Dデータをもとに製作検討しました。

大きさは300㎜角×2部品構成。4気筒エンジンに組み付けます。これまでインテークマニホールドなどの試作で1,000台以上の製作実績がある、ガラス入りナイロン(DuraForm® GF)を提案しました。

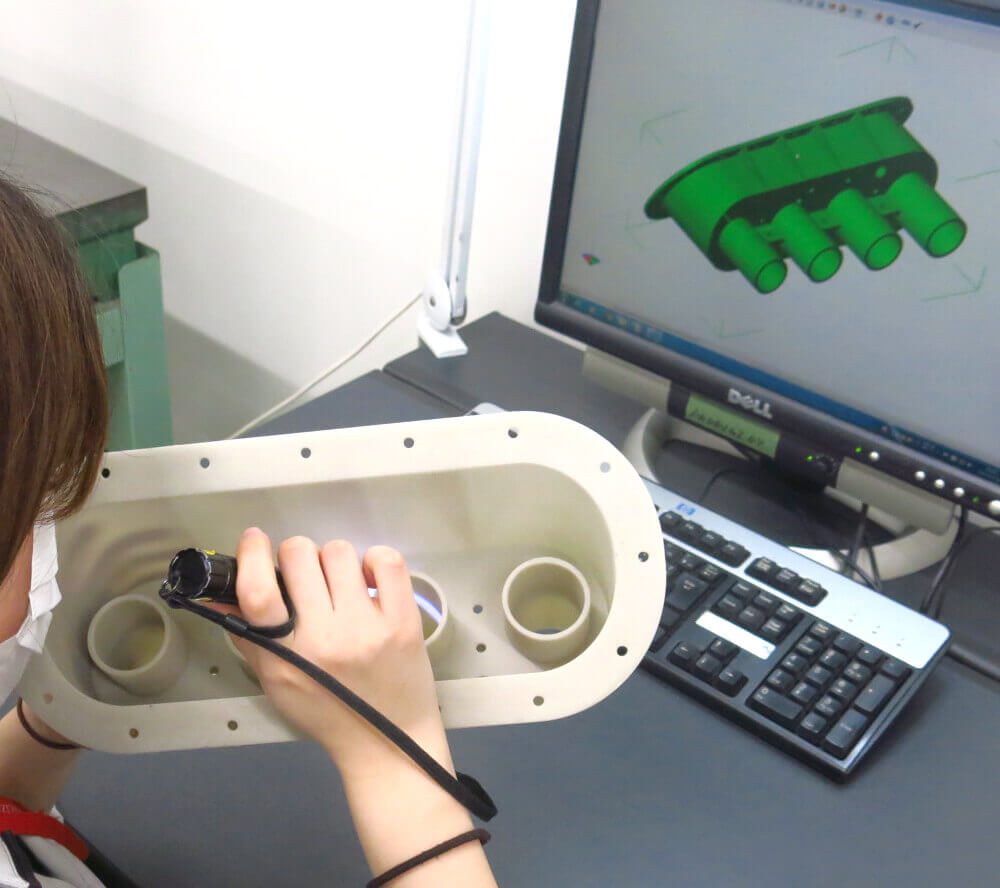

内側は、性能に影響がでるため、コーティング+磨きを提案。今回の特長であるスロットル側の長い筒の部分が磨けるよう、タンク上下の分割位置を変更しました。

通常、インテークマニホールドやサージタンクの試作を請ける場合は、強度や耐久性を考慮して基本肉厚を厚めに設定するのですが、今回は軽量化を重視しているため、希望通りの肉厚で設定しました。

何度か3Dデータ修正を繰り返し、3Dプリントでの製作にとりかかりました。

こうして予定通り3月末に試作品が完成し、キャンパスへお届け。

「大変きれいに仕上がっていて、部員も驚いていました。重量も昨年使用していたものより軽く、軽量化に貢献できそうです。」 と嬉しいお言葉をいただきました。この後はエンジンを組み、各部品を取り付け、シェイクダウンです。(続く)

この記事では、2017年9月5日(予定)から行われる「第15回 全日本 学生フォーミュラ大会」出場までをご紹介する予定です。

ほかの事例を見る

3Dプリンター 試作品製作に関するお問い合わせ

※3DEXPERIENCE、Compass アイコン、3DS ロゴ、CATIA、BIOVIA、GEOVIA、SOLIDWORKS、3DVIA、ENOVIA、EXALEAD、NETVIBES、MEDIDATA、CENTRIC PLM、3DEXCITE、SIMULIA、DELMIA およびIFWE は、アメリカ合衆国、またはその他の国における、ダッソー・システムズ (ヴェルサイユ商業登記所に登記番号B 322 306 440 で登録された、フランスにおける欧州会社) またはその子会社の登録商標または商標です。

※Ansys®、及びその他すべてのANSYS, Inc.の製品名は、ANSYS, Inc.またはその子会社の米国およびその他の国における商標または登録商標です。

※BETA CAE Systemsの会社名および製品の商標、商号、ロゴは、スイス、欧州、米国、およびその他の国の法律に基づき保護および/または登録されている場合があります。無断での使用または複製は固く禁じられています。

※出典:アルテアエンジニアリング株式会社

©2026 SOLIZE PARTNERS Corporation. All rights reserved.